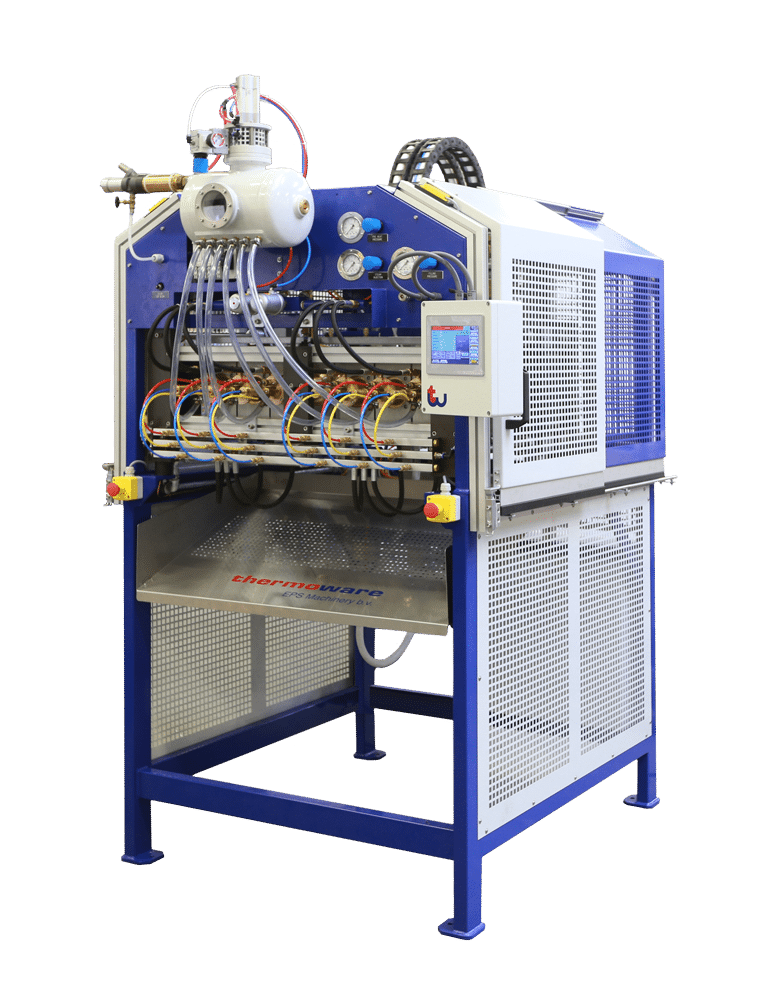

A capacidade de fabricar peças de espuma finas e complexas

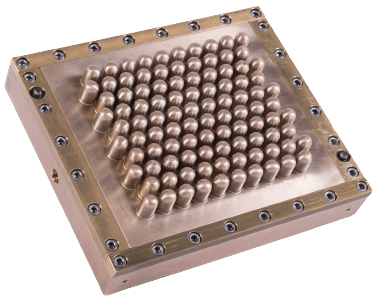

No processo de moldagem a seco, os moldes únicos normalmente são usados para garantir o enchimento e a vaporização ideais de todas as peças da cavidade.

Os sistemas de enchimento personalizados melhoram ainda mais o enchimento da cavidade, enquanto o aquecimento indireto e a ausência de condensação e umidade levam à fusão perfeita dos grânulos, mesmo em segmentos muito finos.

Esse método oferece um controle significativamente maior sobre o processo, permitindo configurações ideais da ferramenta e qualidade superior do produto.